对于每一块孔板,至少应在某一个标准位置上安装一个上游取压口和一个下游取压口,取压口按位置分为D和D/2(径距取压)、法兰和角接取压口三种。

单块孔板可与适合于不同型式标准孔板仪表的几套取压口配合使用,但为了避免相互干扰,在孔板同一侧的几套取压口应至少偏移30°。

一、D和D/2取压口或法兰取压口孔板

1.1取压口的间距l是取压口中心线与孔板的某一规定端面之间的距离。安装取压口时应考虑垫圈和(或)密封材料的厚度。

1.2对于D和D/2取压口孔板(见图3),上游取压口的间距l1名义上等于D,但可在0.9D与1.1D之间而无需改变流出系数。

下游取压口的间距l2名义上等于0.5D,但可在下列数值之间而无需改变流出系数:

——当β≤0.6时,在0.48D~0.52D之间;

——当β>0.6时,在0.49D~0.51D之间。

间距l1和l2均从孔板的上游端面量起。

1.3对于法兰取压口孔板(见图3),上游取压口的间距l1名义上等于25.4 mm,并从孔板的上游端面量起。

下游取压口的间距l2名义上等于25.4 mm,并从孔板的下游端面量起。

上游和下游间距l1和l2在下列数值范围之内可无需改变流出系数:

当 β>0. 6 且 D<150 mm时,为25.4mm±0.5mm;

在其他情况下,即当 β≤0.6或 β>0.6但150≤D≤1000mm时,为 25.4 mm±l mm。

1.4取压口的中心线应尽可能以90°与管道中心线相交,但在然和情况下都应在垂直线的3°之内。

1.5穿透处孔应呈圆形,其边缘应与管壁内表面齐平,并尽可能锐利。为确保去除内部边缘上的一切毛边或卷口,允许倒圆但应尽可能小,若能测量,其半径应小于取压口直径的1/10。在连接孔的内部、在管壁上钻出的孔的边缘或者在靠近取压口的管壁上应不出现不规则状态。

1.6 取压口直径应小于0.13D和小于13 mm。

对最小直径不加限制。在实际应用中,最小直径是根据防止偶然阻塞及取得良好动态特性的需要确定的。上游和下游取压口的直径应相同。

1.7从管线内壁量起,在至少2.5倍取压口内径的长度内,取压口应呈圆形和圆筒形。

1.8取压口的轴线可位于管道的任一轴向平面上。

1.9上游取压口和下游取压口的轴线可位于不同的轴向平面上,但通常在同一轴向平面上。

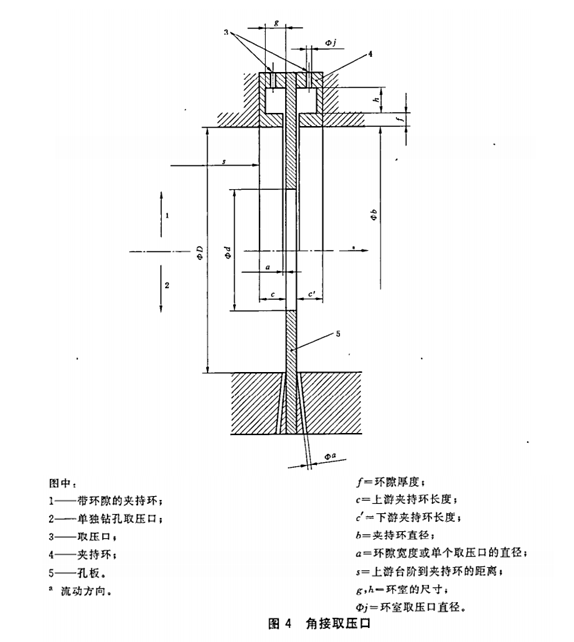

二、角接取压口孔板(见图4)

2.1取压口轴线与孔板各相应端面之间的间距等于取压口本身直径的二分之一或取压口本身宽度的二分之一。也就是说,取压口贯穿管壁处就与孔板端面齐平。

2.2取压口可以是单独钻孔取压口或者是环隙。如图4所示,这两种形式的取压口可位于管道、管道法兰或夹持环上。

2.3单独钻孔取压口的直径a和环隙宽度a规定如下。最小直径实际上是根据防止偶然阻塞以及取得良好动态特性的需要确定的。

对于清洁流体和蒸汽:

——对于β≤0. 65:0. 005D≤a≤0. 03D;

——对于 β>0. 65:0. 01D≤a≤0. 02D。

如果D<100 mm,则a值达到2 mm对于任何β都是可接受的。

对于任何β值:

——对于清洁流体:1 mrn≤a≤10 mm;

——对于蒸汽,用环室时:1 mm≤a≤10 mm;

——对于蒸汽和液化气体,用单独钻孔取压口时:4 mm≤a≤10mm。

2.4环隙通常在整个圆周上穿通管道,连续而不中断,否则每个环室应至少由4个开孔与管道内 部连通。每个开孔的轴线彼此互成等角,每个开孔的面积至少为12 mm2

2.5若采用如图4所示的单独钻孔取压口,则取压口的轴线应尽可能以90°角度与管道轴线相交。若在同一上游或下游平面上有几个单独钻孔取压口,它们的轴线应彼此互成等角。

从管线内壁量起,在至少2. 5倍于取压口内径的长度内,取压口应呈圆形和圆筒形。

上游取压口和下游取压口的直径应相同。

2.6夹持环的内径b应大于或等于管道直径D,以保证它不致突入管道内,但应小于或等于 1.04D,并满足下列条件:

上游夹持环和下游夹持环的长度c和c'(见图4)应不大于0.5D。

环隙厚度f应大于或等于环隙宽度a的两倍。环室的横截面积gh应大于或等于连通环室与管道内部的开孔的总面积的二分之一。

2.7夹持环接触被测流体的表面应清洁,并有良好的加工粗糙度。表面粗糙应符合管道粗糙度要求。

2.8连接环室与二次装置的取压口是管壁取压口,穿透处应为圆形,直径j在4 mm?10 mm之间。

2.9上游夹持环和下游夹持环不必彼此对称,但两者均应符合上述规定。